Location

Cologne, Germany

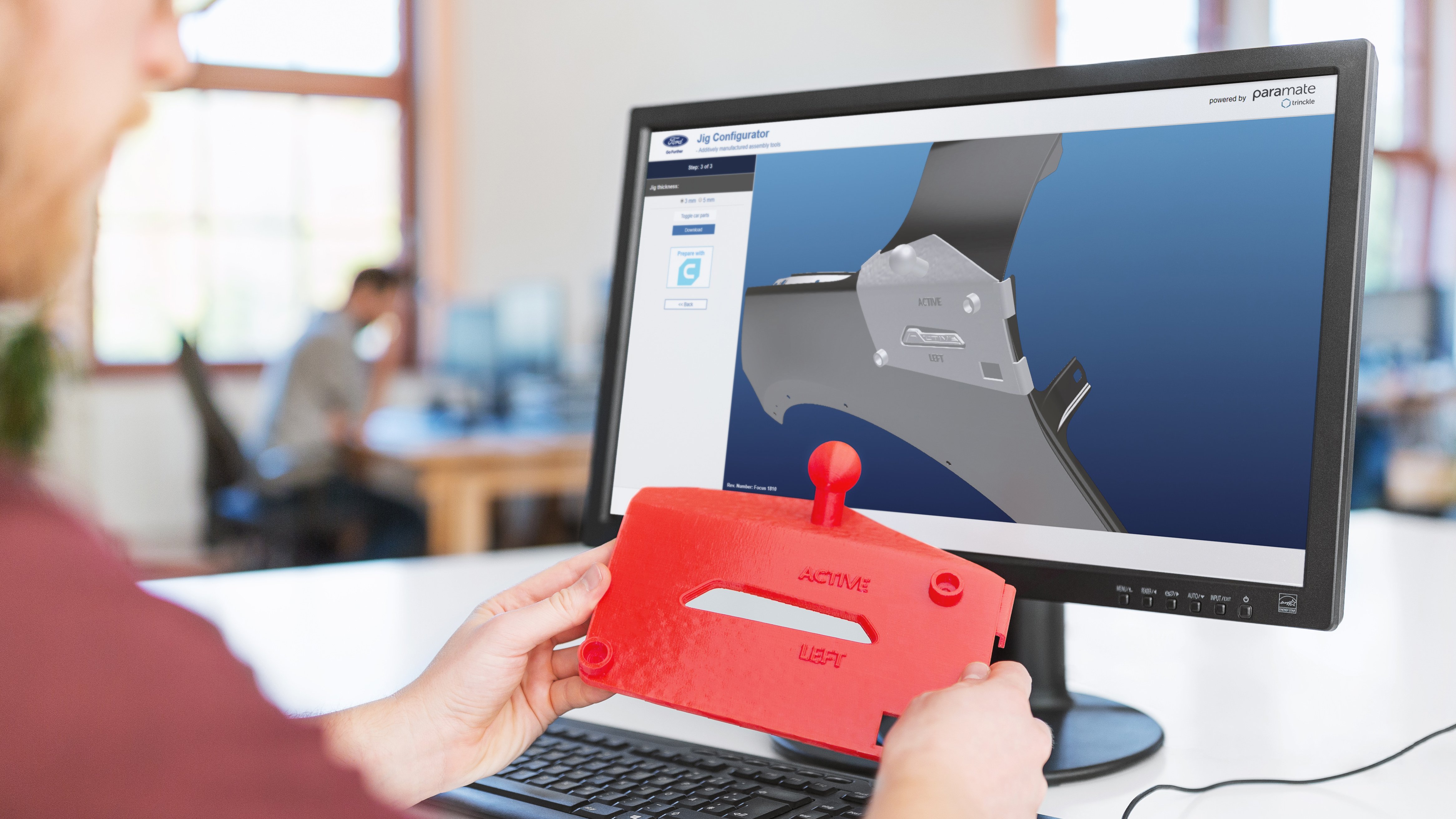

Use Case / Ford

Ford faced a bottleneck with manual design for 3D printing, accounting for 50% of tool costs with 2-4 hours needed per tool.

trinckle’s paramate technology automated Ford's design process, reducing design time to ten minutes, a 95% effort reduction, enabling even those without CAD expertise to design tools independently with an intuitive and user-friendly interface.

Location

Cologne, Germany

Industry

Automotive

Size

1000 +

Product

Custom solution

Manual design efforts represent 50% of the total cost per part

2-4 hours manual design needed per production tool

Configuration within ten minutes: Design effort reduced by 95%

Design of complex free-form surfaces, following the contour of the car body sheet

Intuitive usage for user without CAD expertise and knowledge in DfAM (design for additive manufacturing)

Usable in any plant worldwide via a cloud-based application

Implementing 3D printing for the creation of production tools, assembly aids, jigs, and fixtures represents a well-established practice, not just at Ford but across the automotive industry.

The benefits of using 3D printing in this capacity are clear:

Currently, Ford uses over 50 distinct 3D printed tools in its serial production processes. This application of 3D printing allows automotive manufacturers to cut costs immediately. Unlike numerous other 3D printing innovations that may appear more dramatic, yet only yield returns in the longer term, the use of 3D printed tools offers straightforward opportunities for immediate benefit.

Lars Bognar and Raphael Koch, engineers at Ford Research and Advanced Engineering Europe, did not want to settle for this. They looked at the 3D printing application as a whole. They used the example of a labeling jig – a hand tool used to place emblems on the body of the vehicle.

“For each new line and each special edition, these tools must be specifically designed to position emblems with exact accuracy. This design task is not a trivial one, as the tools have to adapt precisely to the free-form surfaces of the car body sheet. It can easily last between two and four hours to create an appropriate AM-ready design. Time that is hard to spend for the designers, who are already working at full capacity. In the worst case, a short-term demand can result in a delay of assembly because the corresponding tools are not available. It was time for us to rethink the design process from scratch, and that‘s when we came across the trinckle team.”

“The additive manufacturing itself is no longer the dominating cost factor limiting the scalability of the application. Up to 50% of the total costs per tool are caused by the manual design, which is the new bottleneck.”

FORD RESEARCH & ADVANCED ENGINEERING EUROPE

We recognized a perfect situation for an application using paramate, our powerful design automation engine.

For Ford we developed an internal software tool to generate labeling jigs which made it possible to create new jig designs within a few minutes. Within an intuitive user interface, the user simply uploads the model data of the car body and the badges to be placed. Then, at the click of a mouse, they can add standard elements such as handles, magnet mounts, edge guides, and text fields.

The underlying algorithms of paramate automatically generate the geometry of the tool – precisely fitting the contour of the car body.

The design process has been significantly streamlined, reducing from 2-4 hours to just ten minutes. This simplified handling process eliminates the need for specialized qualifications in CAD design or expertise in DfAM (design for additive manufacturing).

Consequently, assembly line workers now have the capability to design their own tools. What used to be complex feedback loops between tool users and designers has been transformed, enabling users to independently perform tool optimizations which can be deployed in less than a week.

“We are looking forward to the next projects with trinckle: The young team combines the agility of a Berlin-based start-up with the expertise of a technology specialist. And last but not least, they are fun to work with.”

Raphael Koch, Ford Research & Advanced Engineering Europe

For Lars Bognar and Raphael Koch, automating the process of creating labeling jigs represents a significant initial step forward. They are also looking to extend this automation to Ford's range of 3D printed production tools, recognizing that the additive manufacturing of production tools presents numerous quick-win opportunities.